آشنایی با سنسورها و سیستم های اندازه گیری برای قطعات مرکز ماشینکاری/پردازش تراش CNC

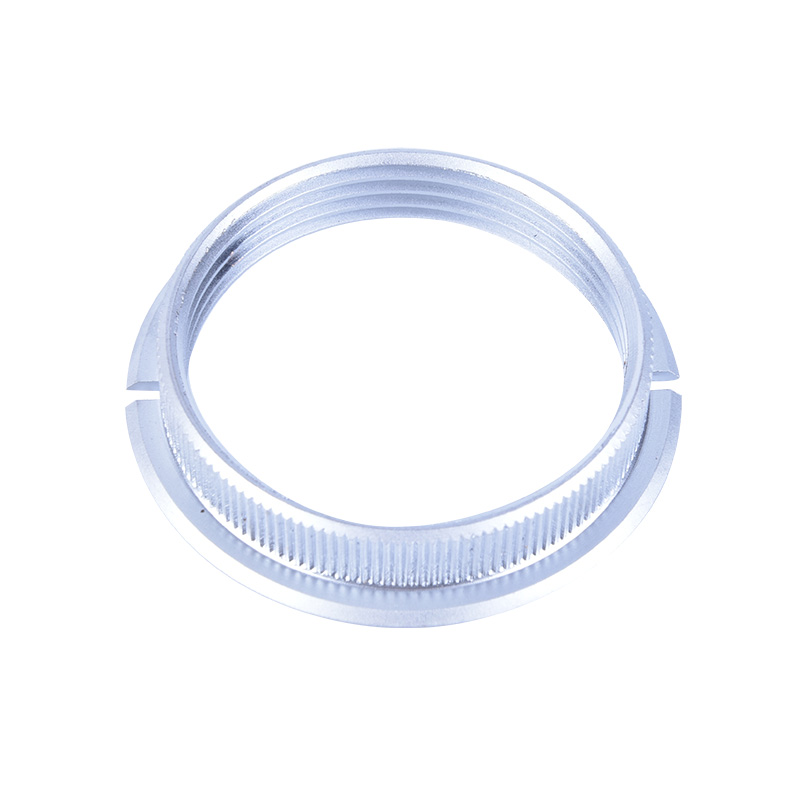

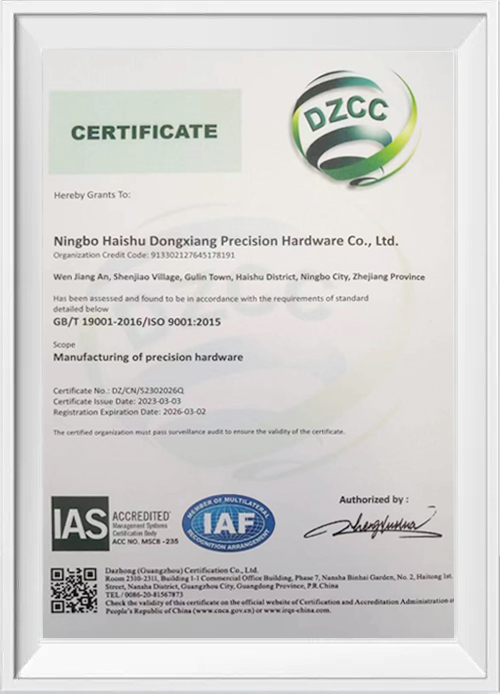

شرکت سخت افزار Ningbo Haishu Dongxiang Precision ، Ltd. یک شرکت تولید سخت افزار حرفه ای است که در شهر نینگبو واقع شده است. همواره به فلسفه تجارت "نوآوری محور ، کیفیت اول" رعایت کرده است. تیم ما متعهد است به طور مداوم کیفیت محصول را بهبود بخشد و به طور جدی با استفاده از فناوری پیشرفته ترین علوم و فناوری تولید دقیق برای ارائه محصولات سخت افزاری عالی برای مشتریان در سراسر جهان استفاده کند. با گذشت سالها ، محصولات ما به طور گسترده ای در دکوراسیون منزل ، درها و پنجره ها ، ابزارهای نوری و سایر زمینه های صنعتی مورد استفاده قرار گرفته و اعتماد و ستایش بالایی از مشتریان کسب کرده اند. در میان بسیاری از خطوط تولید ما ، قطعات مرکز ماشینکاری/پردازش CNC CNC موقعیت مهمی را اشغال می کند. قطعات مربوط به Lathes CNC و مراکز ماشینکاری در تولید دقیق مدرن بسیار مهم است ، به ویژه هنگام دستیابی به کارهای ماشینکاری با دقت بالا و با راندمان بالا ، سنسورها و سیستم های اندازه گیری نقش مهمی دارند. در موارد زیر سنسورها و سیستم های اندازه گیری مورد استفاده در پردازش Lathes CNC و مراکز ماشینکاری و نحوه اطمینان از صحت و کیفیت محصولات به تفصیل ارائه می شود.

1. نقش سنسورها در پردازش تراش CNC

در فرآیند پردازش تراش CNC ، سنسورها به طور گسترده در پیوندهای مختلف برای اطمینان از ثبات عملکرد ، دقت پردازش و کارآیی کار ابزار دستگاه استفاده می شوند. آنها می توانند پارامترهای مهم مانند دما ، فشار ، لرزش ، جابجایی را کنترل کنند و به اپراتورها و سیستم های کنترل کمک کنند تا از طریق سیستم بازخورد داده در زمان واقعی ، وضعیت ابزار دستگاه را به طور دقیق کنترل کنند. در زیر چندین نوع سنسور متداول در پردازش تراش CNC وجود دارد.

سنسور جابجایی: از سنسور جابجایی عمدتاً برای نظارت بر جابجایی نسبی ابزار و قطعه کار استفاده می شود تا اطمینان حاصل شود که ابزار با توجه به مسیر تنظیم شده به طور دقیق حرکت می کند. سنسورهای جابجایی با دقت بالا می توانند انحرافات ریز را تشخیص داده و اصلاحاتی را در زمان انجام دهند تا از دقت بعدی و کیفیت سطح قطعات فرآوری شده اطمینان حاصل شود.

سنسور فشار: از سنسور فشار عمدتاً برای نظارت بر تغییرات فشار در سیستم هیدرولیک و سیستم خنک کننده در طول پردازش CNC استفاده می شود. با نظارت بر فشار ، سیستم می تواند به طور خودکار سرعت خوراک ابزار یا نیروی برش را تنظیم کند تا از بارگذاری بیش از حد ابزار ماشین یا آسیب ابزار جلوگیری کند.

سنسور لرزش: از سنسور لرزش برای تشخیص لرزش ابزار ماشین در حین کار استفاده می شود. لرزش بیش از حد بر دقت پردازش تأثیر می گذارد و حتی به ابزار و ابزار دستگاه آسیب می رساند. با نظارت بر داده های لرزش در زمان واقعی ، سیستم کنترل می تواند پارامترهای پردازش را برای کاهش لرزش تنظیم کرده و از ثبات و کیفیت پردازش اطمینان حاصل کند.

سنسور دما: سنسور دما عمدتاً برای نظارت بر دمای دوک نخ ریسی ، ابزار و قطعه کار در ماشینکاری CNC استفاده می شود. دمای بیش از حد باعث تسریع در سایش ابزار می شود و بر دقت ماشینکاری تأثیر می گذارد. از طریق سنسور دما ، سیستم کنترل می تواند به طور خودکار جریان خنک کننده را تنظیم کند تا پایداری محیط ماشینکاری را حفظ کند.

سنسور نیرو: از سنسور نیرو برای نظارت بر نیروی ابزار در طی فرآیند برش استفاده می شود ، به خصوص در ماشینکاری با دقت بالا ، تغییرات کوچک در نیروی برش ممکن است بر اندازه نهایی قطعه کار تأثیر بگذارد. از طریق سنسور نیرو ، سیستم می تواند پارامترهای ماشینکاری را به صورت پویا تنظیم کند تا به بهترین اثر برش برسد.

2. سیستم اندازه گیری در ماشینکاری CNC

علاوه بر عملکرد نظارت در زمان واقعی سنسور ، تراش CNC و مرکز ماشینکاری نیز به سیستم های مختلف اندازه گیری مجهز شده اند تا از دقت بعدی و دقت شکل قطعه کار اطمینان حاصل کنند. این سیستم های اندازه گیری می توانند قطعه کار را قبل ، حین و بعد از ماشینکاری تشخیص دهند تا خطاها به حداقل برسد و راندمان تولید و کیفیت محصول را بهبود بخشد.

سیستم اندازه گیری آنلاین: سیستم اندازه گیری آنلاین می تواند ابعاد کلیدی قطعه کار را در زمان واقعی در هنگام ماشینکاری تشخیص دهد. از طریق فرآیند اندازه گیری خودکار ، سیستم می تواند بلافاصله پارامترهای پردازش را تنظیم کند که انحراف ابعادی برای جلوگیری از محصولات معیوب پیدا شود. این سیستم معمولاً در رابطه با سنسورهای جابجایی و سنسورهای نیرو کار می کند تا از صحت هر مرحله پردازش اطمینان حاصل شود.

پروب ماشه: کاوشگر ماشه یکی از ابزارهای اندازه گیری متداول در مراکز ماشینکاری CNC است. این می تواند تشخیص ابعادی با دقت بالا از قطعات کاری قبل و بعد از پردازش را انجام دهد. پروب با تماس با سطح قطعه کار ، شکل ، اندازه و موقعیت انحراف موقعیت قطعه کار را تشخیص می دهد و داده ها را برای اصلاح بیشتر مسیر ابزار یا پارامترهای پردازش به سیستم کنترل می دهد. این سیستم معمولاً برای پردازش با دقت بالا قطعات پیچیده مانند هوافضا و تجهیزات پزشکی استفاده می شود.

سیستم اندازه گیری لیزر: سیستم اندازه گیری لیزر از یک روش اندازه گیری غیر تماس برای اسکن سطح قطعه کار با پرتو لیزر برای به دست آوردن داده های دقیق سه بعدی استفاده می کند. در مقایسه با اندازه گیری تماس سنتی ، اندازه گیری لیزر سریعتر و دقیق تر است و به ویژه برای اندازه گیری سطوح پیچیده یا ویژگی های ظریف مناسب است. این ماده به طور گسترده در ماشینکاری دقیق و تولید در مقیاس بزرگ برای اطمینان از صحت هندسی قطعه کار استفاده می شود.

سیستم اندازه گیری نوری: سیستم اندازه گیری نوری از دوربین ها و فناوری پردازش تصویر برای تشخیص قطعه کار استفاده می کند و می تواند شکل ، کانتور و نقص سطح قطعه کار را شناسایی کند. سیستم نوری می تواند به سرعت تصویر کامل از قطعه کار را ضبط کند و داده های بعدی بعدی را تولید کند تا تشخیص دهد که آیا قطعه کار نیازهای طراحی را برآورده می کند. مشابه سیستم اندازه گیری لیزر ، سیستم اندازه گیری نوری نیز یک روش اندازه گیری غیر تماس است که برای تشخیص قطعات کار با نیازهای دقیق و مناسب مناسب است.

3. هم افزایی بین سنسورها و سیستم های اندازه گیری در پردازش

در فرآیند پردازش CNC ، سنسورها و سیستم های اندازه گیری پیوندهای اصلی برای اطمینان از صحت و کارآیی پردازش هستند. این دو از طریق ارتباط داده و بازخورد یک سیستم کنترل حلقه بسته را تشکیل می دهند. موارد زیر هم افزایی آنها در برنامه های عملی است:

نظارت و تنظیم در زمان واقعی: سنسور پارامترهای مختلفی را در فرآیند پردازش مانند دما ، لرزش ، جابجایی و غیره در زمان واقعی کنترل می کند و داده ها را به سیستم کنترل منتقل می کند. سیستم کنترل این داده ها را تجزیه و تحلیل می کند ، به طور خودکار پارامترهای پردازش را تنظیم می کند یا زنگ خطر را برای اطمینان از انجام فرآیند پردازش در حالت بهینه انجام می دهد.

اندازه گیری دقیق و تصحیح بازخورد: سیستم اندازه گیری وظیفه تشخیص اینکه آیا اندازه و شکل قطعه کار را برآورده می کند ، برآورده می شود و داده های اندازه گیری را به سیستم کنترل باز می گرداند. هنگامی که سیستم انحراف را در اندازه قطعه کار تشخیص می دهد ، سیستم کنترل می تواند به صورت پویا مسیر ابزار و سرعت خوراک را با توجه به داده های زمان واقعی ارائه شده توسط سنسور تنظیم کند ، اصلاحات فوری را انجام داده و از زباله جلوگیری کند.

تعمیر و نگهداری پیش بینی: سنسورها و سیستم های اندازه گیری نه تنها برای نظارت و تشخیص قطعات کار ، بلکه برای کمک به پیش بینی نگهداری ابزارهای دستگاه نیز استفاده می شوند. این سیستم با نظارت بر شرایط کار اجزای مختلف ابزار ماشین مانند لرزش ، دما و فشار ، می تواند خرابی های احتمالی دستگاه را پیش بینی کرده و از قبل تعمیر و نگهداری را انجام دهد و در نتیجه هزینه های خرابی و تعمیر را کاهش دهد.

در فرآیند پردازش تراش CNC ، سنسورها و سیستم های اندازه گیری کلید اطمینان از صحت پردازش ، بهبود راندمان تولید و اطمینان از کیفیت محصول هستند. شرکت سخت افزار دقیق Ningbo Haishu Dongxiang ، Ltd. سنسورهای پیشرفته و فن آوری های اندازه گیری را در هر پیوند تولید معرفی کرده است تا اطمینان حاصل شود که قطعات ماشینکاری CNC ما می توانند بالاترین نیازهای مشتریان را برآورده کنند. از طریق این روشهای پیشرفته ، محصولات ما نه تنها از نظر صحت تضمین می شوند بلکه در بهره وری تولید و کنترل هزینه نیز به میزان قابل توجهی بهبود می یابند. ما مشتاقانه منتظر همکاری با مشتریان بیشتری هستیم تا به طور مشترک توسعه فناوری تولید را ارتقا دهیم و به آینده ای برنده دست یابیم .